Technologische Entwicklung der Spannbetonfertigdecke

Von Wetcast bis Extrusion

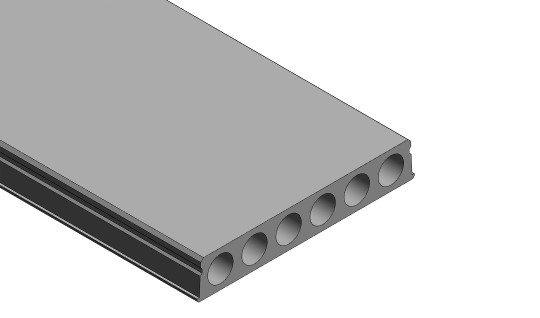

Kaum ein Produkt steht so für technische Präzision und Wirtschaftlichkeit im modernen Bauen wie die Spannbetonfertigdecke. Sie ermöglicht schlanke Konstruktionen, große Spannweiten und eine hohe Vorfertigungstiefe – entscheidende Faktoren in Zeiten von Effizienz- und Nachhaltigkeitsanforderungen.

Doch bis zur heutigen Perfektion war es ein langer Weg. Die Geschichte dieser Technologie reicht über ein Jahrhundert zurück. Und sie ist eng verknüpft mit der Entwicklung innovativer Produktionssysteme – von Wetcast über Gleitschalung bis hin zur Extrusion.

Einen entscheidenden Beitrag zur industriellen Reife dieser Verfahren leistete die deutsche Weiler GmbH, aus der die heutige MAX-truder GmbH hervorgegangen ist. Erfahren Sie mehr über die Geschichte der Spannbetonfertigdecke, ihre technologischen Meilensteine und die Rolle, die deutsche Ingenieurskunst bei ihrer Entwicklung gespielt hat.

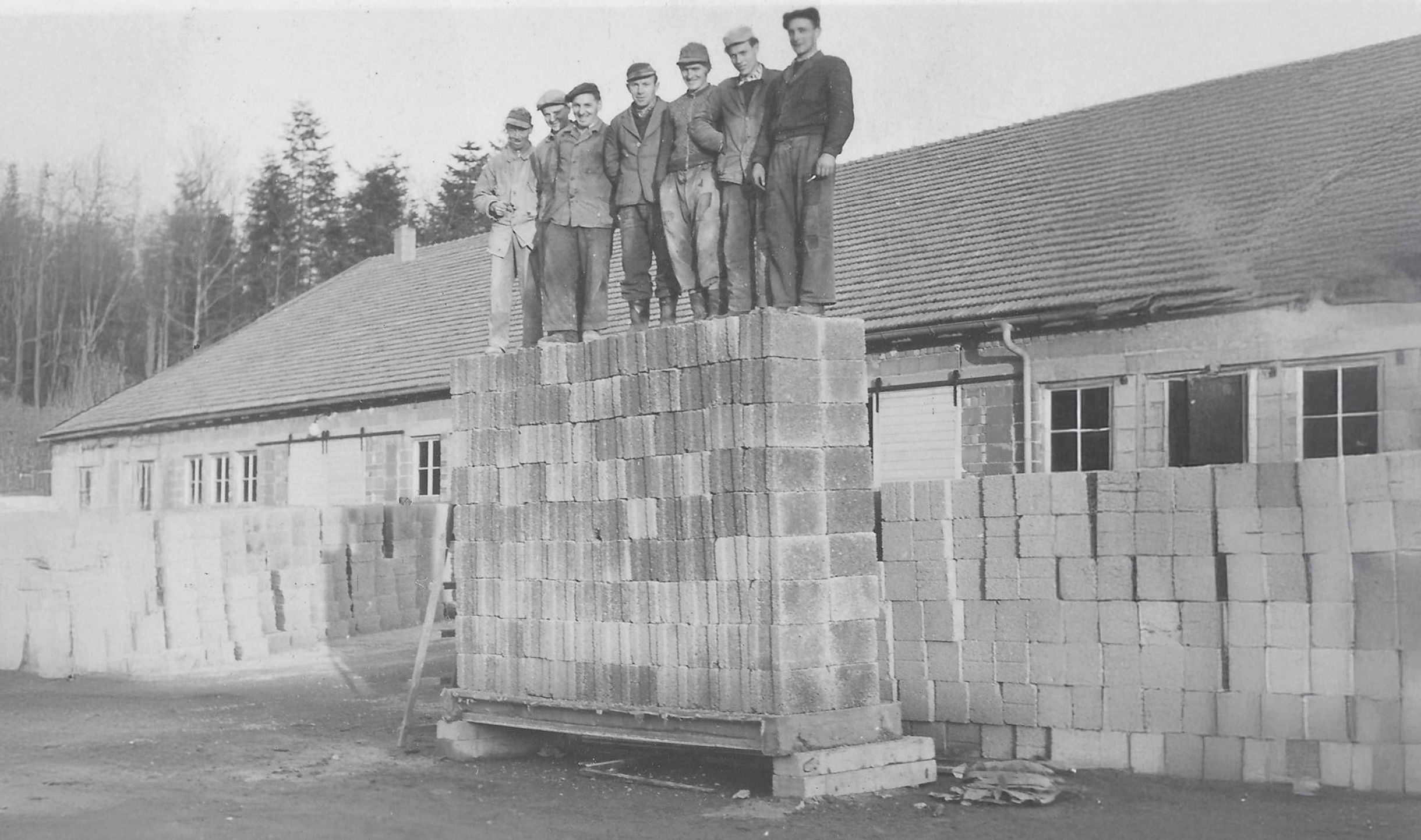

1. Wetcast – der Ursprung der Hohlplattenfertigung

Das Wetcast-Verfahren war die erste Methode, mit der Ingenieure versuchten, Hohlräume in Betondecken zu erzeugen, um Material und Gewicht zu sparen.

Bei dieser Technik werden Hohlraumbildner – meist aus Stahl, Holz oder Kunststoff – in eine Schalung eingelegt, bevor der Beton eingebracht wird. Diese Kerne können permanent (bleiben im Bauteil) oder temporär (werden nach dem Aushärten entfernt) sein.

Bereits 1906 experimentierte Wilhelm Siegler in Deutschland mit röhrenförmigen Kernen, um Längshohlräume in Betonplatten zu erzeugen. Später folgten Erfinder wie Jules Heyneman und Walter Cobi, die mit elastischen oder aufblasbaren Formen arbeiteten – frühe Varianten der heutigen Leichtbausysteme. (Quelle: Van Acker & Maas, BetonWerk International 2/2021)

Das Wetcast-Verfahren war allerdings aufwändig und zeitintensiv, da jedes Element einzeln gegossen werden musste. Dennoch legte es den Grundstein für die Hohlplattenherstellung und blieb über Jahrzehnte eine bewährte Lösung für kleinere Stückzahlen und Sonderformen.

Auch heute findet man Wetcast noch in der Sonderfertigung, etwa bei Projekten mit individuellen Spannweiten, Formen oder bei architektonisch anspruchsvollen Betonoberflächen.

2. Gleitschalung – der industrielle Durchbruch

Mit dem Beginn der 1930er-Jahre begann die Zeit der mechanisierten Produktion. Das Gleitschalungsverfahren ermöglichte erstmals eine kontinuierliche Fertigung langer Spannbetonplatten auf Spannbahnen.

Das Prinzip: Eine bewegliche Maschine – die sogenannte Gleitschalung – formt, verdichtet und glättet den Beton, während sie sich langsam über das Fertigungsbett bewegt. Dadurch können lange Stränge in gleichbleibender Qualität produziert und anschließend in einzelne Platten geschnitten werden.

Es entwickelten sich zwei Varianten:

-

Gleitschalung mit Stampfen – der Beton wird durch mechanische Stößel verdichtet.

-

Gleitschalung mit Vibration – hier übernehmen Rüttelplatten die Verdichtung des Betons, was eine gleichmäßigere Struktur ermöglicht.

Der deutsche Ingenieur Wilhelm Schäfer war einer der ersten, der dieses Verfahren 1931 patentieren ließ. Doch den entscheidenden Schritt machte 1957 die Weiler GmbH – heute MAX-truder GmbH - mit einer vibrierenden Gleitschalungsmaschine nach dem Patent von Hans Geiger. (Quelle: Van Acker & Maas, BetonWerk International 2/2021)

Diese Maschine führte zu einer Revolution in der Betonfertigteilindustrie:

-

Gleichmäßige Verdichtung ohne Lufteinschlüsse

-

Hohe Maßgenauigkeit

-

Deutlich höhere Produktionsgeschwindigkeit

Unter der Marke Weiler wurde die Technologie weltweit exportiert – von Deutschland über Belgien und Italien bis nach Skandinavien. Die Weiler GmbH gilt als einer der Pioniere der industriellen Spannbetonfertigung. Diese Tradition führen wir bei MAX-truder fort – mit kontinuierlicher Weiterentwicklung unserer Maschinen, energieeffizienten Antriebssystemen, digitaler Steuerung und modularen Anlagenkonzepten.

3. Extrusion – Präzision durch Druck und Technologie

Mit dem Extrusionsverfahren begann in den 1960er-Jahren eine neue Ära in der Herstellung von Spannbetonfertigdecken. Während bei der Gleitschalung der Beton von oben in die Form fällt, wird er hier unter Druck in eine Formkammer gepresst.

Das Grundprinzip ähnelt dem einer Schneckenpresse: Eine oder mehrere Schnecken fördern den sehr trockenen Beton vorwärts und formen ihn zu einer durchgehenden Platte mit Hohlräumen.

Es gibt zwei Hauptmethoden:

-

Extrusion mit Hochfrequenzvibration – der Beton wird durch Vibration verdichtet, während er durch die Form gedrückt wird.

-

Extrusion mit Scherverdichtung – der Beton verdichtet sich durch die Scherbewegung der Schnecken und Seitenplatten, ganz ohne Vibration.

Die ersten Patente für Extrusionsmaschinen stammen von kanadischen Ingenieuren Ellis und Thorsteinson (1961) sowie von Glenn Booth (Spiroll Corporation, 1965). Diese Systeme verbesserten die Produktqualität erheblich und machten die Produktion leiser, sauberer und effizienter. (Quelle: Van Acker & Maas, BetonWerk International 2/2021)

Heute ist das Extrusionsverfahren weltweit das Standardverfahren für Hohlplatten, da es hohe Produktionsgeschwindigkeiten, exakte Oberflächen und sehr geringe Toleranzen ermöglicht.

Moderne Spannbetonfertigdecken: Technik trifft Nachhaltigkeit

Aktuelle Entwicklungen zeigen, dass die Spannbetonfertigdecke längst mehr ist als ein bewährtes Produkt – sie ist ein zentraler Baustein moderner, nachhaltiger Bauweise. Durch präzise industrielle Vorfertigung werden Ressourcen geschont und Prozesse effizienter gestaltet. Jedes Element wird unter kontrollierten Bedingungen hergestellt, was nicht nur die Qualität erhöht, sondern auch den Ausschuss und Materialverbrauch deutlich reduziert.

Dank der hohen Maßgenauigkeit und optimierten Produktionsverfahren sinken sowohl der Energiebedarf in der Fertigung als auch der Aufwand beim Transport und Einbau auf der Baustelle. Die Vorfertigung ermöglicht zudem eine erhebliche Verkürzung der Bauzeit – ein entscheidender Vorteil in Projekten, bei denen Zeit und Wirtschaftlichkeit eine große Rolle spielen.

Moderne Betone mit verbesserter Zusammensetzung sowie weiterentwickelte Vorspannsysteme erlauben heute Spannweiten von über 20 Metern, bei gleichzeitig geringerem Eigengewicht und hoher Dauerhaftigkeit. Dadurch lassen sich architektonisch anspruchsvolle und gleichzeitig ressourcenschonende Konstruktionen realisieren.

Durch kontinuierliche Forschung und Entwicklung – sowohl in der Materialtechnologie als auch im Maschinenbau – wird die Herstellung von Spannbetonfertigdecken stetig verbessert. Ziel ist es, die Effizienz weiter zu steigern, die Sicherheit zu erhöhen und die Umweltbelastung über den gesamten Lebenszyklus hinweg zu minimieren.

Fazit: Drei Verfahren, eine gemeinsame Entwicklung

Die Geschichte der Spannbetonfertigdecken spiegelt die technische Weiterentwicklung des modernen Bauens wider. Von den ersten Versuchen im Wetcast-Guss über die industrielle Gleitschalung bis hin zur präzisen Extrusion zeigt sich, wie kontinuierliche Innovation und technisches Know-how zu immer effizienteren und verlässlicheren Produktionsmethoden geführt haben.

Jedes Verfahren trug dazu bei, die Qualität, Wirtschaftlichkeit und Nachhaltigkeit im Bauwesen zu verbessern. Gemeinsam bilden sie die Grundlage für eine Technologie, die bis heute Maßstäbe in Präzision, Materialeffizienz und konstruktiver Leistungsfähigkeit setzt.

Diese Entwicklung verdeutlicht, dass Fortschritt in der Bautechnik stets das Ergebnis langfristiger Forschung, praktischer Erfahrung und konsequenter Verbesserung ist – ein Prozess, der auch in Zukunft die Herstellung von Spannbetonfertigdecken prägen wird.

Quelle

Teile dieses Beitrags basieren auf dem Artikel „Historische Entwicklung von Spannbetonfertigdecken“ von Arnold Van Acker und Stef Maas, erschienen in BetonWerk International, Ausgabe 2/2021.